電池パックの製造工程

レフエレクトロニクスでは、確かな設計と生産の技術をもとに、お客様に安心・安全なリチウムイオンバッテリー製品を提供しております。ここで、リチウムイオンバッテリー(リチウムイオン電池パックとも言います)の製造工程の概要をご紹介します。

電池パックとは?

同じ種類の電池セルを、直列(電圧を増す)と並列(容量を増す)を複数に組み合わせて、パック(PACK)したものを電池パック(BATTERY PACK)になります。

電池パックは、電池を使用する機器の仕様(動作電圧、動作電流(連続電流、瞬間ピーク電流)、充電仕様、通信方式、設置環境、期待寿命等)条件に合わせて設計されます。特に急速充電や大電流放電のアプリケーションにおいては、リチウムイオン電池の発熱に注意が必要です。また、屋外や水環境で使用する場合は防塵防水の構造も必要となり、耐衝撃性や耐振動性が要求されるアプリケーションもあります。このように様々な要求仕様への対応も電池パック開発の重要事項です。

当社はリチウムイオン電池の標準品を提供するとともに、お客様の要求仕様に合わせて、カスタム電池パックの開発も行っております。試作、小ロットから大量生産までフレキシブルに対応します。

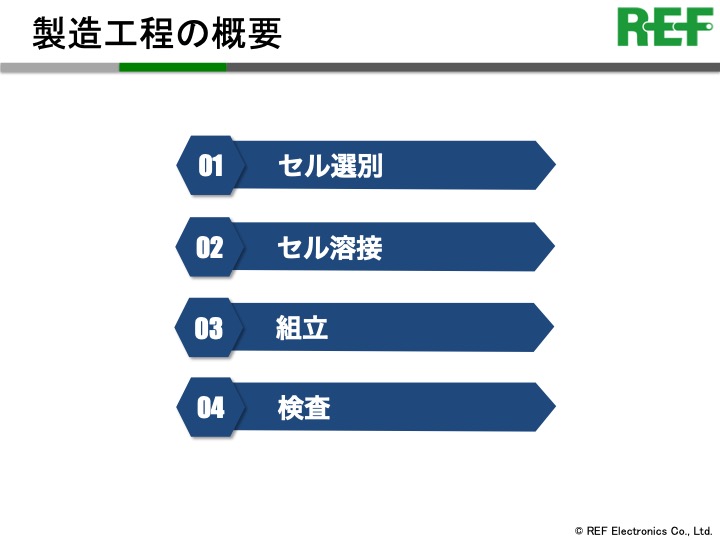

製造工程の概要

電池パックの製造工程は主に四つの工程から構成されます。それぞれの工程にノウハウを詰まった生産技術が必要です。

セルの選別工程において、専用の選別設備でセルの電圧や内部抵抗等を測定して選別します。セルの特性を揃える「セルマッチング」を行うことによって、バラツキのコントロールができ、大量のセルはより良い組分けします。

セルの溶接工程において、自動溶接設備(特殊形状や試作・小ロットは手作業の場合もあります)で専用治具を使用して、あらかじめ設定された溶接電流・通電時間・押下圧力で、溶接品質をコントロールしながらセル溶接を行います。

パックの組立工程において、溶接されたセルに制御基板やケーブル、端子などを取り付けて、絶縁処理してからシュリンクチューブ(ソフトパック)や金属ケース・樹脂ケース(ハードパック)など、外装に入れて仕上げます。

パック検査の工程において、専用検査設備を用いて所定の試験内容に基づいて、製造された電池パックの充放電等の検査を行います。

安全なリチウムイオン電池パックを生産するため、設計の品質はもちろん、各工程において製造の品質を作り込むことが重要です。当社は製品開発から出荷後の全ライフサイクルの品質管理を実施することによって、お客様に安心・安全なリチウムイオン電池製品を提供しております。